www.wernerhirsch.de

Elektronikprojekte

Displaybeheizung

Die Heizung besteht aus T3 und R25, die auf einem Kupfer- oder Alu-Blech montiert sind, das bis unter das Display reicht.

T3 muss mit einer Glimmerscheibe isoliert montiert werden. R25 ist mit 2-Komponenten Kleber in einen kleinen Alu-Block

eingeklebt.

Für die Temperaturregelung werden 2 NTC Widerstände verwendet. RT1 misst die Temperatur im Gehäuse (Tu), während

RT2 die Temperatur des Heizblechs (Th) misst. RT2 ist ebenfalls in ein Stück Aluminium eingeklebt und auf dem Heizblech

montiert. Th wird an Pin18 von IC11 gemessen.

Tu wird an Pin17 von IC11 gemessen. Fällt Tu unter 15°C, wird ein Sollwert Ts nach der Gleichung

Ts = 30 - Tu berechnet. Ist eine Abweichung zwischen Ts und Th vorhanden, wird über einen PI-Algorithmus (PI:

proportional-integral) ein neuer Stellwert berechnet und als langsames pulsweiten moduliertes Signal (PWM) mit 8 Bit

Auflösung an Pin7 ausgegeben. Dieses Signal steuert Transistor T3.

Der Heizungsstrom beträgt im On Zustand ca. 140mA. Damit beträgt die maximale Leistung bei 12V ca. 1,7 W.

Verwendung von externen Winkelencodern

Eine erste Version der Steuerung ging von der Verwendung externer Winkelencoder aus. Mit den internen Encodern der jetzigen Version werden externe Encoder nicht mehr benötigt. Die Option ist jedoch noch vorhanden, aber mangels geeigneter Encoder nicht intensiv weiterentwickelt. Wer dennoch externe Encoder verwenden möchte sollte das folgende beachten: Die Encoder werden an den Pins 25 bis 28 von IC5 angeschlossen: Pin 25: Encodertakt der Stundenachse, die erforderliche Auflösung ist 15arcsec/Takt Pin 26: Drehrichtung der Stundenachse, H = Rechtsdrehung, L = Linksdrehung Pin 27: Encodertakt der Deklinationsachse, die erforderliche Auflösung ist 12arcsec/Takt Pin 28: Drehrichtung der Deklinationsachse, H = Rechtsdrehung, L = Linksdrehung Das Drehrichtungssignal muss vor der negativen Flanke (H/L Übergang) des Taktsignals anliegen. Schrittmotorsteuerung Die Schrittmotorsteuerung besteht im Wesentlichen aus 2 Blöcken: - Die Steuerungseinheit - Die Leistungsstufe Für die Ansteuerung der Schrittmotoren der Stunden und Deklinationsachse sind Steuerungseinheit und Leistungsstufe jeweils doppelt vorhanden und schaltungstechnisch identisch aufgebaut. Die folgenden Beschreibungen beziehen sich daher auf den Teil der Stundenachsensteuerung.Steuerungseinheit

Für die Steuerungseinheit wird ein PIC16F1825 Mikrocontroller verwendet. Die Programmierung kann über die Stiftleiste SV4 erfolgen. Für die Programmierung muss die Steckbrücke JP1 gesteckt werden. Hierdurch geht IC5 in den Reset. Zusätzlich sollte R5 in Mittelstellung gebracht werden (=>2,5V). Wird auf die ICSP Option verzichtet, können SV4 und JP1 entfallen. Die HEX-Datei und ASM-Datei findet Ihr ebenfalls im Downloadordner. In Abhängigkeit des Signalpegels an Pin9 (RC1) arbeitet die Schaltung im Mikroschritt oder Vollschritt Modus: Mikroschritt bei einem High Pegel (wobei 16 Mikroschritte dem Drehwinkel eines Vollschritts entsprechen), Vollschritt bei einem Low Pegel. Auf die Theorie der Schrittmotoransteuerung wird hier verzichtet, diese ist im Internet auf etlichen Seiten ausführlich beschrieben. Im Vollschrittbetrieb werden bei jedem Takt an Pin13 (RA0) die Polaritäten der Ausgangspaare Pin5/6 (RC5/RC4) und Pin2/8 (RA5/RC2) abwechselnd umgesteuert und auf die Eingänge des Leistungstreibers L298 (IC8) gelegt, wobei die beiden auf High liegenden Pins der Ausgangspaare zur Stromregelung pulsweiten moduliert sind (PWM). Für die PWM Stromregelung wird eine Referenzspannung benötigt, die am Schleifer des einstellbaren Widerstand R5 abgenommen und auf Pin12 des Mikrocontrollers gelegt wird. Werden für beide Achsen Motoren mit dem gleichen Spulennennstrom verwendet, kann die Referenzspannung von R5 für beide Mikrocontroller verwendet werden, sodass R10 entfallen kann. Im Vollschrittbetrieb werden die Pulsweiten der Steuersignale in der Form geregelt, dass die über die Strommesswiderständen R1 und R2 abfallende Spannung 1/4 der Referenzspannung beträgt. Die über R1 und R2 abfallende Spannung wird über einen Tiefpass (R3/C5 und R4/C4) geglättet und an die Messeingänge Pin3 und Pin7 (RA4 und RC3) geführt. Wird z.B. die Referenzspannung auf 4 Volt eingestellt, würde der Spannungsabfall an R1 und R2 auf 1 Volt geregelt. Mit dem verwendeten Widerstandswert von 1 Ohm betragen dann die Spulenströme des Motors je 1 Ampere. Die Strommesswiderstände sollten auf einen Spannungsabfall von 0,5 - 1 Volt beim Nennspulenstrom des Motors ausgelegt werden: Spulenstrom (A) Widerstand (Ohm) 0,25 - 0,5 1,8 oder 2,2 0,5 - 1 1 1 - 2 0,47 oder 0,56 Im Mikroschrittbetrieb wird pro Takt der Spulenstrom für die Motorspule 1 über die PWM Regelung sinusförmig verändert, für Motorspule 2 cosinusförmig. In den Nulldurchgängen werden die Spulen umgepolt: Takte Strom Spule 1 Strom Spule 2 Umpolung % Nennstrom % Nennstrom Spule 0 0 100 1 8 70 70 - 16 100 0 2 24 70 70 - 32 0 100 1 40 70 70 - 48 100 0 2 56 70 70 - 64 0 100 1 Nach 64 Takten sind die Spulen wieder in dem Ausgangszustand. Die Drehrichtung der Motoren ist abhängig von der Spannung an Pin10 (RC0) des Mikrocontrollers. Liegt der Pin auf der Versorgungsspannung dreht der Motor “rechts“ herum, wird er auf Masse gezogen dreht der Motor “links“ herum. Der Enable Eingang an Pin11 (RA2) wird im Normalbetrieb auf Versorgungsspannung gelegt. Wird der Pin auf Masse gezogen, werden die Ausgänge der Leistungsstufe hochohmig, d.h. der Motor wird abgeschaltet.Leistungsstufe

Als Leistungstreiber wird der L298 (IC8) verwendet. Er kann Spulenströme bis 2 A bei einer Versorgungsspannung von bis zu 46 V schalten. Für ausreichende Kühlung ist zu sorgen. Der L298 kann direkt ohne Isolierscheibe auf einem Kühlblech oder Kühlkörper montiert werden. Zum Schutz vor induktiven Überspannungen müssen die Ausgänge über schnelle Dioden, z.B. SF24G (D1-D8) abgesichert werden. Für die Logik ist eine separate Versorgungsspannung von 5 V erforderlich. Wer höhere Ströme benötigt kann die Schaltung verändern und für einen L298 z.B. zwei L6203 verwenden, die ähnlich aufgebaut sind und 4 A schalten.Stromversorgung

Die Stromversorgung erfolgt über einen Gleichstrom mit einer Spannung von 12 bis 24 Volt. Ich verwende entweder eine 12V Autobatterie oder ein Netzteil mit 18V/2A. Wird auf den DCF77 Empfänger verzichtet, kann auch ein Schaltnetzteil verwendet werden. Die Eingangsspannung geht über eine Sicherung (in meinem Fall 2A) direkt auf die Leistungstreiber und, wenn eine Displayheizung verwendet wird, über das Verbindungskabel zur Handbox. Die Steuerung benötigt eine Versorgungsspannung von 5V. Wenn auf die Displayheizung verzichtet wird, kann ein 7805 Spannungsregler verwendet werden (siehe Stromlaufplan und Layout Version 3A (ohne Heizung) im Downloadordner). Wird die Displayheizung verwendet, sollte zum Schutz vor zu hohen Spannungen der nachfolgend beschriebene Spannungsregler verwendet werden. Die Displayheizung arbeitet mit den 12-24V Eingangsspannung. Würde die Masseleitung zur Handbox brechen, wird sich der Strom einen anderen Weg suchen, und zwar durch IC11 (von Pin5 zu den Pins 3+6) und über die Datenleitungen durch IC5 (von den Pins 17+18 zu den Pins 8+19) zur Masse der Steuerung. Dieses würde IC5 und IC11 zerstören. Um dieses zu vermeiden, sind die Dioden D17 bis D20 vorgesehen, die den Strom auf die 5V Versorgungsspannung der Steuerung umleiten. Bei Verwendung eines 7805 würden nun die 5V ansteigen und die Bauteile der Steuerung zerstören, da der 7805 nur in einer Richtung regelt. Aus diesem Grund ist ein mit separaten Bauteilen aufgebauter Spannungsregler vorgesehen, der sowohl bei positivem als auch negativem Strom am Ausgang die 5V hält. Die benötigten 5V werden über R15 eingestellt. IC10A vergleicht die Referenzspannung der Zenerdiode ZD1 mit der Spannung am Schleifer von R15. Sinkt die Spannung am Emitter von T1, sinkt auch die Spannung am Schleifer von R15 und IC10A erhöht die Ausgangsspannung an Pin7 und der Basis von T1, sodass die Spannung wieder steigt. Im umgekehrten Fall, wenn die Spannung am Emitter von T1 ansteigt, reduziert sich die Ausgangsspannung an Pin7 und der Basis von T1, sodass die Spannung wieder sinkt. Steigt die Spannung am Emitter von T1 weiter an und T1 ist schon geschlossen, sinkt die Ausgangsspannung an Pin7 so weit, bis T2 leitend wird, und den überschüssigen Strom nach Masse ableitet. IC10B ist als Komparator geschaltet. Im Normalfall bei positivem Strom am Ausgang des Spannungsreglers ist Pin1 von IC10B "low" und die rote LED leuchtet. Bei negativem Strom, z.B. bei Bruch der Masseleitung zur Handbox, geht Pin1 auf "high" und die gelbe LED leuchtet. In diesem Fall bitte sofort das Gerät ausschalten und die Schaltung überprüfen! In der Handbox werden die benötigten 5V durch einen 7805 (IC12) generiert.Aufbau

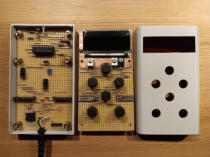

Der Aufbau erfolgt auf Streifenrasterplatinen (siehe auch Sonstiges => Streifenrasterplatinen). Als Gehäuse wurde ein Standard Kunststoffschalengehäuse gewählt, bei dem Vorder- und Rückseite durch 1,5mm Alu-Blech ersetzt wurden. Die Montage der L298 erfolgt auf Alu- Flachmaterial 30mmx10mmx100mm, das mit der Rückwand zwecks Kühlung verschraubt ist. Bei Verwendung von Streifenraster müssen die vorderen Beine der L298 um einen halben Lochabstand nach außen gebogen werden. Für die Bohrungen der Buchsen SV17 – SV19 empfiehlt sich die Anfertigung einer Bohrschablone. Der DCF77 Empfänger sollte mit einigen cm Abstand zur Hauptplatine montiert werden, um Störstrahlung von den PIC's zu minimieren. Das Handbox Gehäuse wurde mit einem Ausschnitt für das Display versehen, in das eine rote Plexiglasscheibe innen bündig eingesetzt wurde. Ausschnitt / Scheibe verjüngen sich leicht nach außen, sodass die Scheibe fest im Gehäuse sitzt und nicht herausfallen kann (ggf. einkleben). Der Abstand der beiden Platinen ergibt sich aus der Höhe der Steckverbindung und beträgt 9,5mm. Die untere Platine hat einen Abstand von 2,5mm zum Gehäuseboden (alternativ: 10mm/2mm). Bei Verwendung dieser Abstände passt alles ins Gehäuse, allerdings ragen die Taster nur ca. 0,5mm aus der Frontschale heraus, daher empfiehlt es sich die Taster mit einem Abstand von 0,5-1mm zur Platine einzulöten. Stückliste, Platinenlayout, Bestückungsplan und eine Zeichnung für Leiterbahnunterbrechungen finden sich im Downloadordner. Nachfolgend einige Fotos des Innenlebens: Wenn auf die Displayheizung verzichtet wird, gestaltet sich der Aufbau deutlich einfacher: Ein Stromlaufplan und Platinenlayout befinden sich im Downloadordner (IC11 muss direkt, ohne Fassung in die Platine eingelötet werden).Bedienung

Die Bedienung der Teleskopsteuerung erfolgt über die 6 Tasten der Handbox. Im Normalbetrieb wird über die Richtungstasten O/W/N/S die Position verändert, mit der OK Taste kann zwischen Feinpositionierung und maximaler Geschwindigkeit gewechselt werden. Mit der Menü Taste wird das Menü aufgerufen, in dem alle Einstellungen vorgenommen werden. Eine ausführliche Bedienungsanleitung findet sich im Downloadordner.Download

Der unten aufgeführte Ordner beinhaltet alle relevanten Dateien, die für den Nachbau benötigt werden (siehe auch Sonstiges => Zeichnungen). Teleskopsteuerung_V3.zip 12.12.2013: Seite erstellt 09.02.2020: Komplette Überarbeitung Hard-/Software, Verlegung des Display in die Handbox, Integration der DCF77 Sternzeituhr 04.03.2020: Verbesserte Genauigkeit der internen Encoder und andere Software Optimierungen 21.01.2024: Software Fehler in Teleskop_St_P16F876A.hex / .asm korrigiert 18.02.2024: Fehler in Zeichnungen korrigiert 13.03.2024: Fehler in Stückliste und Bestückungsplan korr., fehlende Leiterbahnunterbrechung nachgetragen 24.04.2025: Nutzung der USART Module für die Kommunikation Steuerung/Handbox, optimierte Beschleunigungs/Bremsrampe, andere PIC Mikrokontroller.

Goto Teleskopsteuerung